Roll Forming là gì ? Các loại công nghệ tạo hình trong sản xuất hiện đại.

Bài viết này nhằm mục đích giới thiệu sự khác biệt, ưu điểm và nhược điểm của các loại quy trình tạo hình trong sản xuất. Bài viết cũng sẽ nêu bật các yếu tố cần cân nhắc khi lựa chọn phương pháp tạo hình phù hợp trên từng sản phẩm. Sau đây chúng ta cùng tìm hiểu chi tiết qua bài viết về công nghệ tạo hình trong sản xuất hiện đại.

I. Công nghệ Roll Forming trong sản xuất là gì?

Roll Forming, hay còn gọi là công nghệ "tạo hình" bằng con lăn, là một quá trình sản xuất liên tục được sử dụng để tạo hình kim loại hoặc các vật liệu dẻo khác bằng cách cho chúng đi qua một loạt các con lăn. Mỗi cặp con lăn thực hiện một phần nhỏ trong việc uốn vật liệu, và cuối cùng tạo ra hình dạng mặt cắt mong muốn.

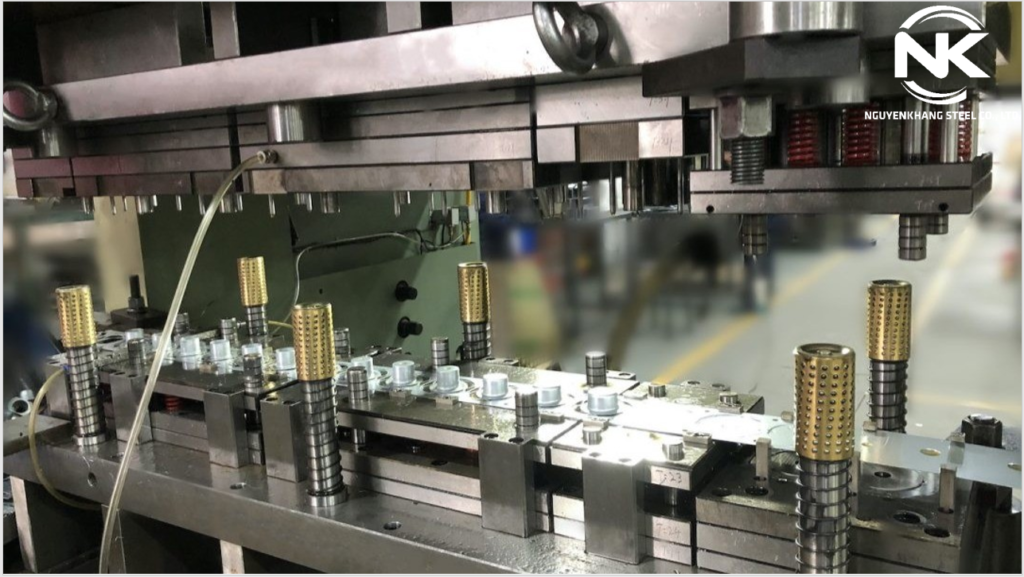

Hình ảnh công nghệ Roll Forming điển hình là các con lăn trước khi vật liệu chạy qua để tạo hình.

>> Tham khảo thêm:

- Công nghệ Roll Forming kết hợp với Công nghệ Auto Clave Flow On trong sản xuất tấm xi măng sợi xenlulo.

- Công nghệ Firm & Flex là gì ? Ưu nhược điểm

Ưu điểm của Công nghệ Roll Forming

Công nghệ Roll Forming (hay gọi công nghệ tạo hình) lý tưởng cho sản xuất hàng loạt và sản xuất các bộ phận phức tạp do quy trình uốn kim loại dần dần của nó , có thể tạo ra dung sai nghiêm ngặt. Ngay cả các cấu hình phức tạp được sản xuất thông qua cán định hình cũng sẽ có tiêu chuẩn cao và chính xác.

Công nghệ Roll Forming thích hợp cho sản xuất hàng loạt vì chiều dài của vật liệu không bị giới hạn bởi máy. Độ bền của vật liệu có thể được cải thiện sau khi đàn hồi trở lại bằng cách cuộn các tấm kim loại và đưa chúng vào máy.

Công nghệ Roll Forming, máy cán định hình có thể tạo ra các mặt cắt ngang và uốn cong phức tạp, với dung sai nghiêm ngặt và có thể lặp lại. Kích thước của các bộ phận được sản xuất rất chính xác, với bề mặt đồng đều và bóng.

Công nghệ Roll Forming có khả năng xử lý kim loại có độ bền cao mà không bị gãy. Không có giới hạn về chiều dài của các bộ phận được tạo thành bằng cán định hình và chi phí bảo dưỡng máy công cụ cán thấp. Cán định hình tạo ra ít chất thải hơn và sử dụng ít vật liệu hơn để sản xuất các bộ phận chắc chắn hơn.

Nhược điểm của Công nghệ Roll Forming

Công nghệ Roll Forming phù hợp hơn với sản xuất hàng loạt các bộ phận phức tạp và chi phí thiết kế và chế tạo bộ con lăn chuyên dụng cho từng loại hình dạng sản phẩm có thể khá cao, đặc biệt là đối với các hình dạng phức tạp.

Biến dạng đàn hồi, sau khi qua quá trình cán, vật liệu có thể bị biến dạng đàn hồi, dẫn đến sai lệch kích thước so với thiết kế.

Hạn chế về chiều dài sản phẩm: Chiều dài sản phẩm phụ thuộc vào chiều dài của vật liệu đầu vào (thường là cuộn kim loại).

II. Công nghệ Metal Stamping là gì?

Metal Stamping còn gọi là công nghệ "dập kim loại" là quá trình tạo hình kim loại bằng máy dập có trọng tải lớn. Quá trình này bao gồm dập, uốn, đục lỗ, tạo mép và ép. Các công cụ và máy móc tùy chỉnh được sử dụng để định hình phôi theo mẫu mong muốn. Dập phù hợp để sản xuất hàng loạt các bộ phận, với các bộ phận đơn giản chỉ cần một lần, trong khi các bộ phận phức tạp có thể cần nhiều lần.

Ưu điểm công nghệ Metal Stamping

Thao tác dập đơn giản, dễ sử dụng, tiết kiệm chi phí. Quá trình dập nhanh, yêu cầu đối với người vận hành không cao.

Nhược điểm công nghệ Metal Stamping

Nếu phôi do máy dập tạo ra dài, nó có thể để lại vết xước trên dụng cụ. Sau khi dập, phôi có thể bị hư hỏng. Dập chỉ làm biến dạng kim loại thông qua các dụng cụ, điều này có thể gây bất lợi cho một số ứng dụng nhất định.

Khi một phôi cần độ dài khác nhau, nó cần khuôn dập khác nhau, điều này có thể làm tăng chi phí sản xuất. Do đó, dập phù hợp hơn với sản xuất với quy mô vừa và nhỏ

III. Công nghệ Press Brake là gì?

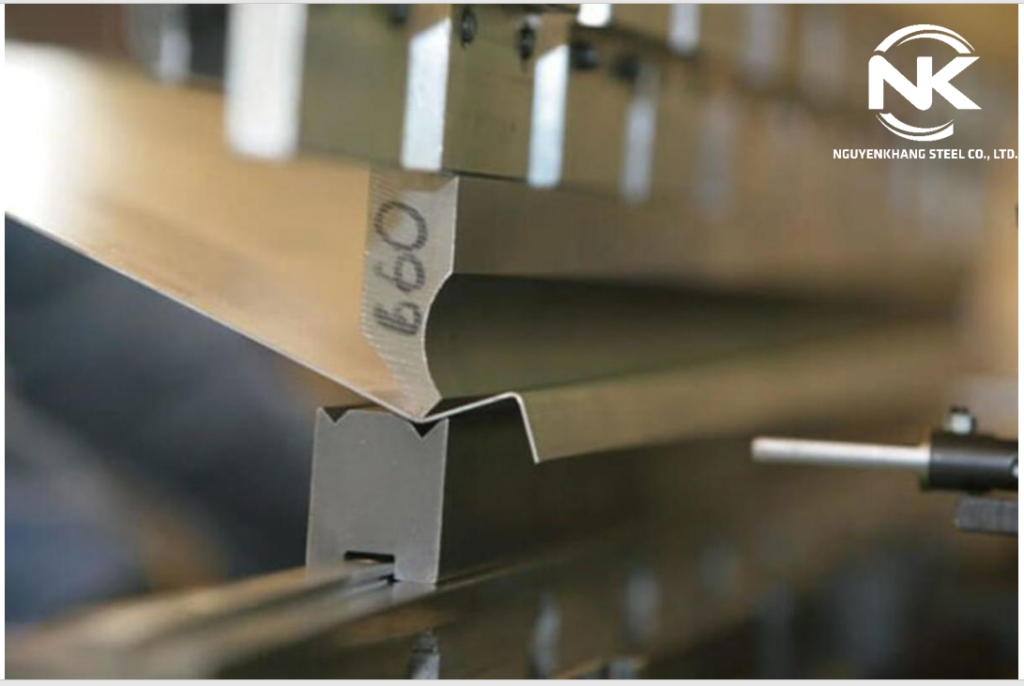

Công nghệ Press Brake còn gọi là công nghệ "máy ép dập hoặc máy chấn" , là một quá trình biến dạng kim loại căn chỉnh một mảnh kim loại tấm hoặc tấm kim loại dọc theo một trục. Quá trình này đạt được bằng cách sử dụng một công cụ ép máy để kẹp mảnh kim loại giữa một cú đấm và một bộ khuôn để uốn cong được sắp xếp trước.

Máy ép dập, hoàn thành việc tạo hình kim loại bằng cách uốn tấm kim loại bằng khuôn trên và dưới. Quá trình ép dập là quá trình liên tục dẫn động uốn khuôn thông qua hệ thống dẫn động. Khuôn trên của ép dập có nhiều góc khác nhau, khuôn dưới thường có hình chữ V và hình chữ U.

Có nhiều yếu tố chính ảnh hưởng đến uốn, chẳng hạn như độ bền kéo của vật liệu, độ chính xác và độ bền của dụng cụ, trọng tải, bán kính uốn, hành trình, khoảng cách đo ngược, tốc độ, v.v. Các yếu tố này sẽ ảnh hưởng đến độ đàn hồi của tấm kim loại và độ chính xác của cấu hình cuối cùng.

Ưu điểm của công nghệ Press Brake

Hiệu quả của quá trình máy ép dập rất cao, nhưng nhìn chung, nó chỉ có thể xử lý các phôi nhỏ và ngắn. Hoạt động và cài đặt của máy ép dập thuận tiện hơn. Nó chỉ cần thay thế khuôn trên hoặc khuôn dưới cho các hình dạng và góc uốn khác nhau. So với cán và dập, máy ép dập có chi phí thấp hơn và hiệu quả cao hơn.

Nhược điểm của công nghệ Press Brake

Độ dung sai của máy ép dập không nghiêm ngặt như cán định hình, do đó độ chính xác của biên dạng cuối cùng có thể không đủ cao. Hình thức và độ chính xác của biên dạng phụ thuộc nhiều hơn vào độ chính xác và phương pháp sản xuất của vật liệu được sử dụng.

Máy ép dập phù hợp với sản xuất phôi nhỏ theo lô nhỏ. Chiều dài của máy ép dập bị hạn chế và máy ép không thể uốn cong kim loại vượt quá thân của nó. Ngoài ra, máy ép dập đòi hỏi phải điều chỉnh nhiều lần, bao gồm nhiều bước hơn so với tạo hình cuộn.

Máy ép dập chỉ là bước đầu tiên trong sản xuất linh kiện và không thể tạo ra các sản phẩm có chức năng phức tạp. Quy trình vận hành ép dập cũng có yêu cầu cao hơn đối với người vận hành. Quy trình vận hành bao gồm các phương pháp uốn khác nhau, chẳng hạn như uốn khí , uốn đáy và dập.

Qua bài viết trên chúng ta hiểu sâu hơn về các công nghệ gia công, ưu nhược điểm của từng công nghệ ứng dụng trong sản xuất. Với mỗi loại sản phẩm sẽ mang ứng dụng, mục đích khác nhau, việc hiểu rõ hơn về đặc tính của từng công nghệ để chọn nguyên vật liệu phù hợp là điều cần thiết.

0 Nhận xét